Bedrijfsuitdaging

De geneesmiddelenproeffabriek van de organisatie kreeg te maken met een toenemende klantenvraag. De planning van productiebatches werd gedaan zonder een duidelijk zicht op de beschikbaarheid van operatoren en machines. Dit leidde tot capaciteitsproblemen en bijgevolg tot een verminderde klantentevredenheid.

Het doel was om:

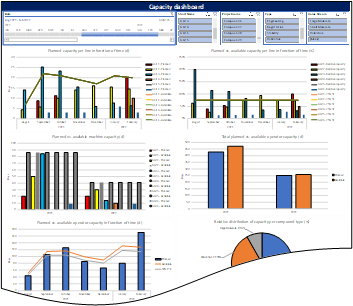

- De geplande operator- en machinecapaciteit versus de beschikbare capaciteit te visualiseren;

- De dashboards van de verschillende afdelingen in één enkel document te consolideren;

- De eindgebruiker de flexibiliteit te bieden om parameters aan te passen in het licht van een steeds veranderende organisatorische context.

Onze aanpak

Alle stakeholders werden geïnterviewd om hun behoeften en vereisten te bepalen en om inzicht te krijgen in het as-is proces met zijn valkuilen. Bijgevolg werd een algemeen toepassingsgebied voor de future state bepaald en goedgekeurd door de klant.

Met de verkregen proceskennis werd een model gecreëerd op basis van OMP-exportgegevens, die door de Power Tool Add-ins van MS Excel worden getransformeerd. Door de proceseigenaar van de klant nauw te betrekken, werd het dashboard verder ontwikkeld. De andere kernteamleden werden op de hoogte gehouden door een periodieke status-meeting te organiseren. De resulterende feedback werd gebruikt om incrementele verbeteringen door te voeren. Gebruikmakend van de opgedane expertise in zowel de procesgegevens als het model, werd een set van extra toegevoegde visualisaties voorgesteld die de klant nieuwe inzichten gaven in de organisatie.

Resultaten

De klant kan nu in één oogopslag de geplande versus de beschikbare capaciteit beoordelen. Hierdoor kan de planning tijdig worden bijgestuurd om de klantentevredenheid te garanderen en te verhogen en het risico op interne escalaties te beperken. Bovendien heeft de organisatie een vernieuwde kijk op haar interne operaties en kan ze nu data-gedreven beslissingen nemen om procesverbeteringsprojecten te definiëren en zo de capaciteit van de fabriek te verhogen.