5S, voor velen de basis van het Lean Manufacturing gedachtengoed, voor anderen gewoon een manier om hun bureau of werkplek proper te houden. Deze methode zorgt via 5 stappen (Scheiden – Schikken – Schoonmaken – Standaardiseren – Standhouden) voor een goed onderhouden werkplek, waar orde en standaarden zorgen voor een efficiënte werking. Door deze “eenvoudige” standaarden kan iedereen in het bedrijf leren werken met standaard werk en de daarmee verbonden cultuur van continu verbeteren.

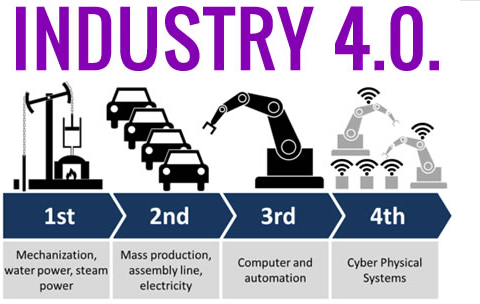

Maar wacht eens, 5S, bestaat dat al niet al sinds de jaren 50 van de vorige eeuw? Wat is daar nu zo vernieuwend aan? Wel eigenlijk niets. Maar dankzij de huidige trends van digitaliseren en mass customisation is 5S weer brandend actueel.

Nu alles digitaal te vinden is, kunnen we veel meer data stockeren. Dus vandaag hebben we massa’s mails, verslagen, berekeningen en actielijsten op de computer staan. En hoogstwaarschijnlijk in één of andere complexe folderstructuur of op een moeilijk te doorgronden sharepoint. Om nog maar te zwijgen over onze honderden folders in outlook. Hoewel dit allemaal virtueel is, is het niet moeilijk om het toepassingsgebied van 5S terug te vinden.

Daarnaast is er de nood naar een steeds diverser product portfolio, want iedere klant wil een (net iets) ander product. Deze nieuwe complexiteit zorgt voor een explosie in productparameters in de ERP-systemen (hoe goed worden deze onderhouden?), maar ook gaat dit vaak gepaard met een groter wordend orderboek. Ook hier kan 5S soelaas brengen om backlog weg te werken, om prioriteiten helder te krijgen en zelfs om een verbetering van OTIF (On Time-In Full) te garanderen.

Maar 5S kan zelf ook profiteren van de mogelijkheden van apps. Zo heeft een van onze klanten laatst een forse efficiëntieverbetering gedaan door hun hele 5S-rondgangen-proces te digitaliseren in 1 app. Niet alleen ging de kwaliteit van het rapport erop vooruit, maar ook de rondgang zelf duurt minder lang en de administratie achteraf valt bijna volledig weg. Kortom, een besparing van ettelijke uren per maand.

Dus 5S is misschien een oude tool uit de lean toolbox, maar met de huidige markttrends is hij zeker niet versleten. En dat is ook net waar we in Stanwick goed op letten: hoe kunnen de bestaande tools ingezet worden in de snel veranderende context waar onze klanten in ageren? Zo pasten we 5S de laatste jaren onder andere ook toe om de backlog van bedrijven weg te werken, om orderboeken uit te kuisen en hielpen we om 5S rondgangen te digitaliseren.