Wat is Lean?

Een baanbrekende bedrijfsfilosofie die oorspronkelijk ontstond bij Toyota in Japan in de jaren '50. Lean is een systematische benadering van procesoptimalisatie, gericht op het minimaliseren van verspilling en het maximaliseren van efficiëntie. Deze wereldwijd erkende methodologie legt de nadruk op continue verbetering en het creëren van waarde voor de klant. Door het implementeren van gestandaardiseerde processen, just-in-time productie en het betrekken van medewerkers, stelt Lean bedrijven in staat om kosten te verlagen, kwaliteit te verbeteren en doorlooptijden te verkorten. Ontgrendel het potentieel van uw organisatie met Lean en blijf concurrerend in de dynamische zakelijke wereld van vandaag.

Wat is Six sigma?

Six Sigma is oorspronkelijk ontstaan bij Motorola in de jaren '80 en heeft zich sindsdien verspreid als een effectieve aanpak voor het verbeteren van kwaliteit en het verminderen van variatie in processen. Deze systematische benadering richt zich op het identificeren en elimineren van defecten en het streven naar slechts 3,4 defecten per miljoen kansen. Door middel van rigoureuze data-analyse en statistische tools helpt Six Sigma organisaties om efficiëntie te verhogen, kosten te verlagen, problemen systematisch op te lossen en klanttevredenheid te verbeteren.

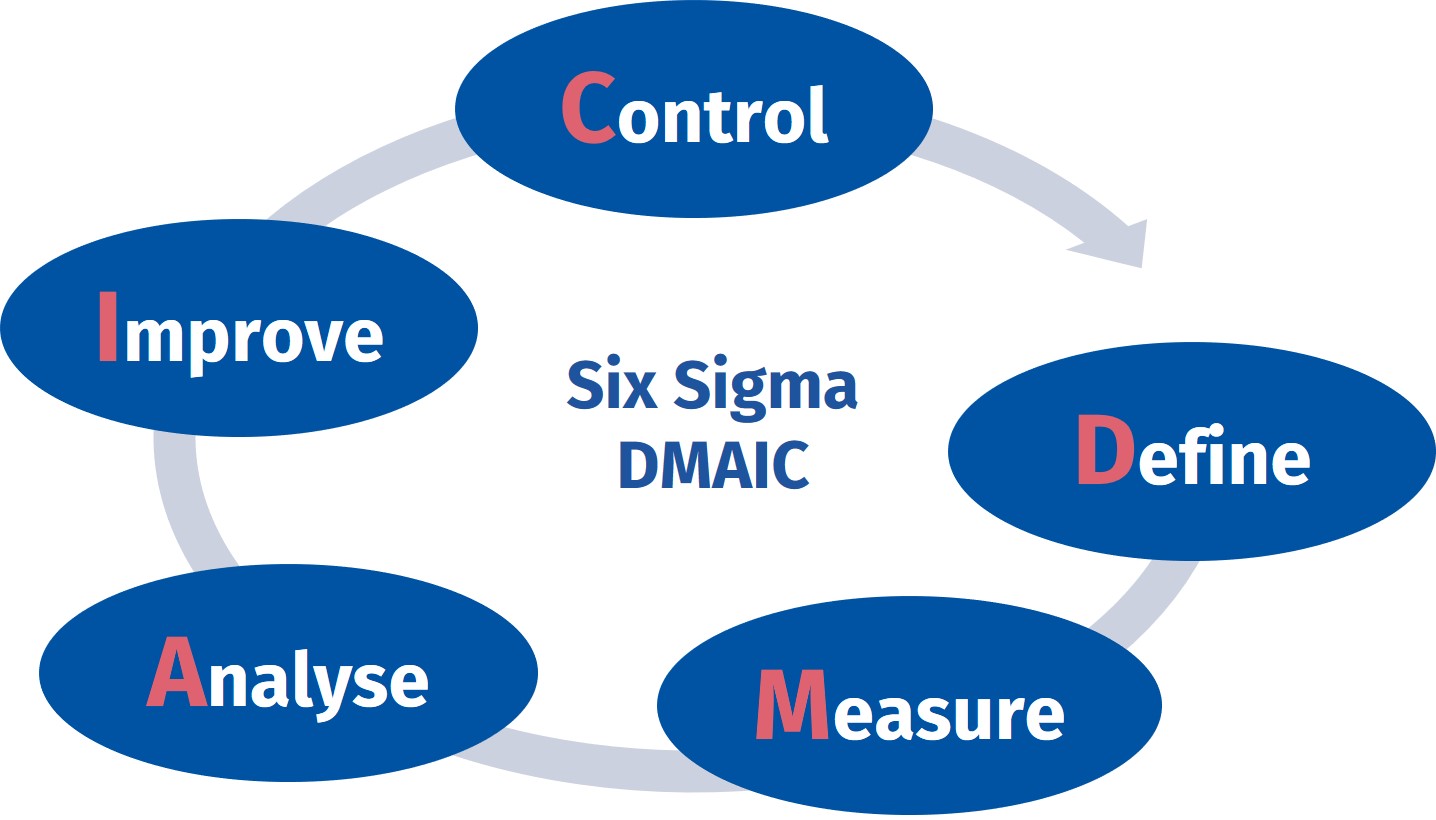

Wat is het stappenplan voor een Lean Six Sigma project?

Er wordt gebruik gemaakt van het DMAIC (Define-Measure-Analyse-Improve and Control) stappenplan, dat in elk van de stappen concrete tools aanreikt om product- en procesproblemen op te lossen vanuit een filosofie van “meten is weten”.

Procesproblemen – zoals kwaliteit, productie- of afvalproblemen – dienen op een systematische manier te worden aangepakt door gebruik te maken van de principes van projectmanagement.

Define

De “Define” fase omvat volgende onderwerpen:

- Project charter met een duidelijke definitie van het probleem, de samenstelling van het team en een identificatie van de belanghebbenden (“stakeholders”).

- Process mapping vb. value stream mapping, process flow diagrammen, SIPOC (supplier - input – process - output – customer).

- Bevragen van de interne en/of externe klantenvereisten (voice of the customer) om de kwaliteitseisen te kwantificeren (CTQ: critical to quality).

- Definiëren van de projectdoelstellingen.

Measure

In de “Measure” fase worden de omvang en de huidige staat van het probleem in kaart gebracht.

- Nagaan of het meetsysteem geschikt is om juiste metingen te doen (Gage r&R).

- Identificeren van de belangrijkste invloedsfactoren door “funnelling”:

- Feiten gedreven funnelling: IS-IS NOT, pivot tables, data analytics

- Opinie gedreven funnelling: priority matrix, FMEA (Failure Mode and Effect Analysis)

- Verzamelen van bijkomende data over de invloedsfactoren.

- Visualiseren van de huidige staat van het probleem door vb. Pareto en time series plots, procescontrole kaarten en process capability indices.

Analyse

In de “Analyse” fase worden de invloedsfactoren verder onderzocht om de echte grondoorzaken te vinden.

- Productie-, kwaliteit gerelateerde problemen maken gebruik van root cause analysis tools.

- Tijds- of afvalgerelateerde problemen maken gebruik van lean tools.

Improve

In de “Improve” fase worden potentiële oplossingen voor de grondoorzaken gezocht.

- Zoeken van mogelijke oplossingen vb. door brainstorming.

- Selecteren van de beste oplossingen gebruikmakend van een beslissingsmatrix gebaseerd op kost, impact, risico en/of andere relevante criteria.

- Implementeren van de oplossingen gebaseerd op een gedetailleerd implementatie plan en een stapsgewijze “pilot” aanpak.

- Starten met het opvolgen van het effect van de oplossingen.

Control

In de finale “Control” fase van de DMAIC-aanpak worden de oplossingen geborgd in de organisatiesystemen zodat men niet terugvalt in de oude manier van werken.

- Opstellen van goede documentatie en werkinstructies.

- Training geven aan de betrokken werknemers.

- Opvolgen van de resultaten (statistical process control).

- Opstellen van een Proces controleplan en/of Kwaliteitscontrole plan.

Na de “Control” fase, is het project afgerond. Het is van uiterst belang om dan na te denken over de manier van werken en om “lessons learned” bij te houden voor toekomstige projecten.

Bij Stanwick begrijpen we de waarde van een Green Belt Lean Six Sigma training en bieden we hoogwaardige professionele cursussen die zijn ontworpen om jouw organisatie en jouw persoonlijke groei naar nieuwe hoogten te stuwen. Neem vandaag nog contact met ons op en ontdek hoe onze trainingen je kunnen helpen om je doelen te bereiken.